上がり続ける物流費用に対して何とかしたいと考えているけれど、どのように進めればいいのかがわからない企業様は多いのではないでしょうか。

この記事では、物流費が実際に下げることができた弊社のプロジェクトを基に、理想的なプロジェクトサイクルの解説をします。

SCM/3PL/物流のお悩みを解決したい方へ

プロレド・パートナーズでは、現状把握から施策の立案・実行まで一貫したサポートが可能となります。SCM改善について皆様からのご相談をお待ちしております。

物流費のコスト削減には「プロジェクト化」と「明確なゴールと期限の設定」が不可欠

物流業務に従事している方、又は物流を管理している方の多くは、コスト削減の必要を感じ、改善に取組んだ経験があるかと思います。しかし、物流費のコスト削減を始める際に、「何から着手すべきか?」「どのような方法が最適なのか?」と迷うのではないでしょうか。実際に、”物流費のコスト削減の始め方“に関して、事業会社の物流担当者様から問い合わせや質問を頻繁にいただきます。主な相談内容としては、以下のようなものがあります。

【コスト削減の着手前】

・「物流費のコスト削減に関して、自社の参考になるような資料や類似事例が欲しい」

・「どこに改善の余地があって、どう着手するべきなのかが分からない」

・「誰を責任者として、どういう体制で始めるべきなのか?」

【コスト削減の着手後】

・「現場の5S(整理/整頓/清掃/清潔/躾)はやったけれど、次に何をすればいいのか?」

・「改善プロジェクトへの参加メンバーが増えていかない/軌道に乗らない」

・「目に見える改善成果が出てこない/改善効果を定量化できていない」

課題や問題点を正確に捉え、物流費のコスト削減に着手できれば、早期に成果が上がります。また、目に見えて改善成果があがると社内の評価が高まり、その後は担当役員や他部署からの支援も得やすくなるため、より大きな取り組みへと繋がります。一方、着手後に労力がかかった割には成果が出ないと、社内で批判的な発言が多くなり、プロジェクト・メンバーの士気低下にも繋がります。物流の現場には多くの作業者が働いており、個人の力だけで物流費のコスト削減を実現できません。そのため、改善活動を正式に社内で“プロジェクト化”することで、倉庫/物流センター内の作業者をプロジェクト・メンバーとしての巻き込みが可能になります。

また、プロジェクトには「ゴール」と「期限」の設定が必要です。

「ゴール」設定は当然かもしれませんが、「期限」の設定については異論を持つ方もいます。それは“改善活動は常に継続していくべきもの”という考え方に基づいています。しかし、物流費のコスト削減を着手し始めた段階と、その後取り組みが拡大していく段階とでは、プロジェクト自体を明確に切り分けた方が良い結果が得られます。最初に始めたプロジェクトは一定の成果が出た時点で完了し、その成果を踏まえた上で、新たなプロジェクトの計画やゴール、スケジュールは再設計すべきです。

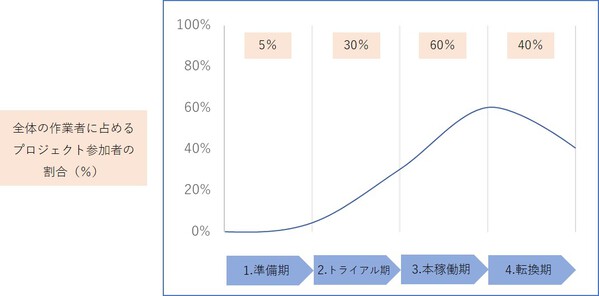

物流費のコスト削減プロジェクトは「1.準備期」「2.トライアル期」「3.本稼働期」「4.転換期」の4つのフェーズに分かれる

まずは、コスト削減プロジェクトが”どのように進捗していくのか”と、“各段階(フェーズ)で何に注力すべきなのか”を紹介します。以下の表では、縦軸に「プロジェクトへの参加割合(%)」を指標とし、横軸に「プロジェクトのフェーズ」を時系列で4つに分けています。

改善対象となる物流倉庫や物流センターでは、50名程度の作業者が従事しているという前提で、各フェーズの特徴と優先すべき取組みについて説明します。プロジェクト開始直後の“準備期”から始まり、様々な改善施策を試験導入する“トライアル期”、そして改善施策を倉庫やセンター全体に本格導入する“本稼働期”へと移行します。本稼働期において、プロジェクトは目標としていた改善効果をある程度出し切る段階へと到達した後、徐々に参加者が減少していく “転換期”に入っていきます。

<物流費のコスト削減のプロジェクト・サイクル>

【準備期】

ステアリングコミッティ(社長や役員陣)の早期巻き込みと合意形成が重要

準備期では、プロジェクトへの参加者は限定的です。プロジェクト・メンバーは定例ミーティング等に参加するようになり、実務を定期的に離れるタイミングが発生します。一方で、プロジェクトに関与しない作業者からは「何か余計なことを始めたな」という見方が大半で、当該プロジェクトがどのような影響があるのか理解していません。そのため、「準備期間」では改善の成果を出すことよりも、まずは倉庫/センター内でのプロジェクトの認知度向上を優先しましょう。プロジェクト・メンバーは啓蒙活動を行い、倉庫/センター内の5S活動等を通じて、新しい取組みに前向きな作業者をプロジェクトへ巻き込んでいきます。

準備期において重要なポイントは、ステアリングコミッティ(社長や役員陣)との合意形成です。直接の責任者となる物流やSCM(サプライチェーン・マネジメント)の担当役員に対しては、定例の進捗報告会だけでなく、個別相談なども踏まえて、頻繁に状況を報告します。また、プロジェクトの計画及び推進に関わる成果物は早い段階で作成し、共有していきましょう。

【準備期に作成する具体的な成果物】

- プロジェクト・ゴール設定(定性及び定量の両方)

- 改善の進捗度合いを確認するためのKPI設定(例:1時間あたりの処理ピース数、等)

- プロジェクト体制図

- プロジェクト・スケジュール

- 週次定例会、役員報告会などの会議体設定

【トライアル期】

短期間で可能な限り、多くの改善施策の実施と検証をやり切る

プロジェクト・メンバーと一部の倉庫作業者で始めた5S活動(整理/整頓/清掃/清潔/躾)の成果として、倉庫内には掲示物や標記が増えたり、床面に新しくラインが引かれたりと、改善成果が見えてきます。すると、新たに2つの動きが発生します。

1つ目は、物流費のコスト削減プロジェクトへの参加者が増加してきます(全体の5%→30%程度)。日頃から倉庫内作業に課題を感じている作業者が参加してくれるため、現在のピッキング方法を変えてみるなど、作業自体の改善も進みます。

2つ目の動きとして、倉庫作業者の中に「なぜ彼らは仕事しないのか?(改善活動を仕事と考えていない)」と批判的な人が一定の割合で現れます(全体の10~20%程度)。ただし、こういった批判的な意見への対応に時間を割く必要はありません。増え始めたプロジェクト・メンバーとともに、改善施策を加速させることに注力しましょう。プロジェクトとして成果を積み重ねていくと、当初批判的だった作業者でさえ、プロジェクトに巻き込まれていきます。

トライアル期においては、改善施策の実施数を重視します。その際、メリット⇔デメリットの分析と評価を精緻に行う必要はなく、大きなリスクや悪影響がなければ施策を継続し、PDCA(Plan(計画)/Do(実行)/Check(評価)/Action(改善))サイクルで検証と改善を繰り返します。その過程を通じて、プロジェクト・メンバーは「課題⇔施策⇔成果」の因果関係を体得していきます。PDCAサイクルのポイントはPlan(計画)ではなく、Do(実行)後のCheck(評価)とAction(改善)に重点を置きます。

PDCAの各ステップにおけるポイントは以下の通りです。

Plan(計画)

改善により達成すべきゴールを定量的に設定し、責任者と期限を明確化

Do(実行)

計画に沿ってプロジェクトを推進し、その実績結果を記録

Check(評価)

実績結果に対する評価を実施。特に成果が芳しくない場合は原因を検証

Act(改善)

あぶり出された課題や原因に対する改善を実施

【本稼働期】

新プロセスの本格導入前は、あらゆるトラブルが発生する前提で準備する

本稼働期では、改善活動への参加者が過半数を超え(全体の30%→60%程度)、トライアル期に有効だと実証された施策を本格的に展開していきます。万が一、このタイミングで当初設定したゴールの達成が困難と判明した場合、ゴールや計画自体を見直す必要があります。プロジェクト体制が既に出来上がっているため、早期の軌道修正が可能なはずです。

本稼働期におけるポイントは2つです。

1つ目は、倉庫改善の活動内容とその成果を“見える化”することです。トライアル期から本稼働期にかけて取組んだ改善内容を関係者へ共有します。ステアリングコミッティへの報告や倉庫内の掲示の他、関係する他部署にも積極的に共有することで認知度が高まり、プロジェクト参加者数はさらに増加します。

2つ目のポイントは、新プロセスの導入とその管理です。新プロセスを本稼働させる際は、トライアル期と異なり、十分な時間をかけて準備してから導入します。本稼働期に発生する可能性が高いトラブルには以下が挙げられます。

A. 新プロセス自体が現場に適合しない

トライアル期における改善施策の実施不足や結果・課題に対する検証不足により、新プロセスが不完全なまま導入されてしまった状況です。このような事態を避けるために、トライアル期の段階で出来る限りPDCAを回して、事前に検証し切ることが重要です。

B.新プロセスの導入手順を間違える

新プロセスに対する現場の作業者の理解不足が主な原因となります。作業ミスや、度重なる作業手順の確認による生産性低下など、トライアル期では発生しなかった事象が起こりえます。また、新プロセスの目的が現場で正しく理解されていない場合、現場作業者が全体の方針とは整合しない活動を始める事態も起こりえます。結果、作業者間やプロセス間での品質やスピードにバラつきが発生し、想定していた目標との乖離が発生します。全作業者が、新しいプロセスで正しく作業することは意外と難しいものです。トライアル期から本稼働期へ移行すると関連する作業者数が急増するため、トレーニングや教育が行き届かなくなり、理解不足の作業者が一定割合発生してしまうためです。

「B.新プロセスの導入手順を間違える」については、本稼働の導入手順/方法が課題となるため、以下のポイントに注意すれば発生リスクを抑えることが出来ます。

1.主要メンバーへの事前説明を徹底

倉庫/物流センター内のリーダークラスだけでなく、サブリーダーや熟練作業者など、現場ごとで要となるメンバーに対して事前説明を実施します。新プロセスへの十分な理解を促すだけでなく、事前に想定される懸念やリスクの聞き出し、必要に応じて新プロセス自体を修正します。

2.導入スケジュールとイレギュラー対応ルールを策定

全体スケジュールに留まらず、現場ごとの導入手順まで擦り合わせましょう。また、事前に洗い出した懸念やリスクを想定した対処方法やルールを事前に取り決めます。

3.新プロセスの “まとめ資料” 作成

新プロセスの導入目的と作業方法を記載した資料を作成したとしても、現場の作業者は読んでくれません。極力、重要部分だけを抽出した“まとめ資料”を別途用意し、最低限徹底したいことがシンプルに伝わるようにします。また、動画などを活用した講習会も有効です。

4.全作業者への説明会実施

最後は、全作業者へ新プロセスの作業方法と導入スケジュールを説明しましょう。その際に想定されるQ&Aや寄せられた懸念に対処します。プロジェクトが開始から数か月が経過し、成果を急ぎたいタイミングですが、本稼働の実現に向けて十分な事前準備をしておくことがゴール達成のための近道です。

【転換期】

改善成果が出始めた段階で、新たなプロジェクトを立ち上げる

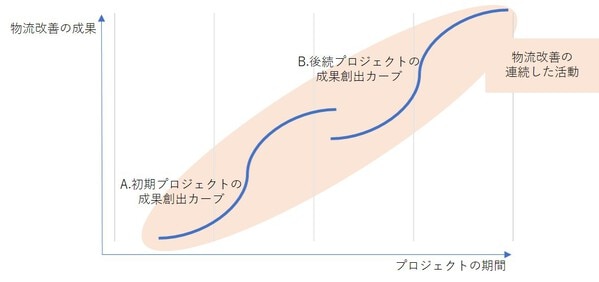

改善プロジェクトは本稼働期に入った後、時系列とともに改善成果を上げていきます(下記グラフ内の「A.初期プロジェクトの成果創出カーブ」を参照)。本稼働期に大きな成果を創出しゴールに近づいた後、次第に追加改善が難しくなり成果が伸び悩む段階に入ります。例えば、ピッキングの生産性の目標値を100pcs/人時と設定した場合、本稼働期で90pcs/人時前後まで改善が進んだとしても、その後なかなか追加改善が進まない状況が続きます。この段階になると、プロジェクト体制は徐々に縮小し収束に向かいます。

当初のゴール設定に近い改善効果が創出され、もう一息なので100%達成を狙いたいところですが、ここでは深追いせずに一旦プロジェクトを終了しましょう。目標に対して100%の成果が得られなくとも、改善プロジェクトとしてはまだ社内の温度感が高いうちに「期限内にほぼ想定していた結果を出し切った」≒「プロジェクトは成功した」という評価を確立することが大事です。

物流費のコスト削減は、延々と継続して成果を出し続けるというよりは、以下の表のように複数のプロジェクトが連続した集合体であり、各プロジェクトで個別に成果を出し切ることが肝心です。一旦、あるプロジェクトが“成功”と評価されれば、後続のプロジェクトは社内での優先順位が高くなり、人材や予算の確保が容易となります。

物流費のコスト削減の成果創出カーブ

*本コラム内の用語

KPI(Key Performance Indicator)=目標に対する評価指標

PDCA(Plan Do Check Act)=計画、実行、評価、改善というプロセスのサイクル

PM(Project manager)=プロジェクトをゴールへ導くためのマネジメントと管理を行う

PMO=進捗(工程)管理などPM業務に対し詳細なサポートを行う

PMBOK=プロジェクト・マネジメントの知識を体系化したもの

ppm(Point per million)=100万個(回)当たりの発生個(回)数

SKU(Stock keeping unit)=倉庫内で管理すべき最小管理アイテム単位

WMS(Warehouse management system)=倉庫管理システム

ステアリングコミッティ=利害関係者又は関係者が参加する会議体(経営層などを指すことが多い)

SCM/3PL/物流のお悩みを解決したい方へ

プロレド・パートナーズでは、現状把握から施策の立案・実行まで一貫したサポートが可能となります。SCM改善について皆様からのご相談をお待ちしております。