事業の変化に伴い最適な物流は常に変わり続けます。それに伴い、既存物流の体制とフローも変化が求められます。最近では、コロナ禍の影響で、ToCビジネス(Eコマース)が伸長した企業の物流は変化を求められました。このように物流は事業の拡大に貢献できる「あるべき物流」へと改善し続ける必要があります。物流改善へ取り組む場合は、自社の「あるべき物流」と現状を比較し、どのような改善を行っていくべきかを明確にすることから始めます。物流改善の着手方法や進め方は別のコラムに説明がありますので、ご参考ください。

SCM/3PL/物流のお悩みを解決したい方へ

プロレド・パートナーズでは、現状把握から施策の立案・実行まで一貫したサポートが可能となります。SCM改善について皆様からのご相談をお待ちしております。

今回の記事では、物流改善の観点および事例説明に焦点を絞りお話したいと思います。

物流改善とは

そもそも物流改善とは生産性の最大化、適正化を指します。つまり、アウトプットを増加させる、又は投入するリソースを減少させる活動となります。

生産性=

アウトプット(物流の結果・成果)/投入リソース(ハード、プロセス・情報、人材、輸送)

ToCビジネスの伸長に対する物流改善では、売上の拡大へ貢献する物流が改善コンセプトとなり、出荷キャパシティを向上させる改善や、欠品を防ぐために入荷のリードタイムを短縮させる改善などがあります。投入リソースをそのままに、生産性を改善し、時間当たりのアウトプットを向上させます。

一方で成長が緩やかになったToBビジネスの物流については、投入リソースを減少させながらアウトプットを維持する方向で、生産性を改善します。投入リソースの縮小はコスト削減に繋がります。

物流改善で押さえるべき観点

では実際に物流改善に取り組む際、どこに着目して確認すれば良いのでしょうか。物流改善を行う際に押さえるべき観点は以下4点の投入リソース・マネジメントです。

【投入リソース】

- ハード

- プロセス・情報

- 人材

- 輸送

この4点を物流改善の目的(アウトプットの向上/投入リソースの削減)に沿って最適化していきます。ここからは、それぞれの投入リソースについて詳しく説明します。

物流改善で押さえるべきポイント①:ハード

ハードとは、物理的又はコスト的に変更障壁が高いリソースを指し、具体的には次の4種類のようなものになります。

- 場所(倉庫立地/労働力/最低賃金/納品先等)

- 建物(物流拠点:在庫拠点/仕分拠点等)

- 設備(マテハン:保管設備/作業省力化設備等)

- 車両(トラック等)

※後述する「2.プロセス・情報」で説明するシステムも、*²ERPに付随する*³WMS機能を倉庫管理に利用しているケースで改修が高額になるなど、ハードとして捉えることもあります。

これらハードは、物流改善を推進する中で大きな障壁となります。ハードの投資対象期間は概ね5年~10年と長く、既に投資してしまったハードを変更することは現実的に不可能な場合が多いです。そのため、物流改善を実施することが出来ない理由として、真っ先にこのハード面における障壁を挙げるケースも多くみられます。

このハードの改善で留意すべき点は、ハードに囚われすぎない、ということです。物流改善プロジェクトにとってネックとなり、且つ投資金額も高額となっていることから、変更の出来ない制約条件として、現状のハードを最大限に活用したいという気持ちが強くなります。

しかし、自社の物流全体にとって、ハードが本当の制約条件(ボトルネック)なのか、改めて確認することをお勧めします。制約条件であれば最大限に活用していくことが求められますが、もし制約条件ではないのであれば、そもそも利用しないなどの選択肢も生まれてきます。例えば、物流改善に取り組む際に、現状に適していない保管設備は利用せず処分することも視野に入れて検討します。

物流改善で押さえるべきポイント➁:プロセス・情報

プロセス・情報は、業務プロセス(作業方法や手順と*³WMSなどのITシステム)とその情報管理(工程管理、在庫管理、予実管理等)を指します。上述のハードに対してソフトと言い換えることもできます。物流改善と聞いて皆様が真っ先にイメージされるのは、この投入リソースだと思います。

業務プロセスの改善は比較的簡単に着手できますが、なかなか大きな成果に繋がりにくいのが特徴です。簡単に着手できるが故に、着手し易い改善から実施してしまい、難易度が高い改善に手が付けられていないことが原因となります。

では、どうすれば効果の高い改善を行っていくことができるのでしょうか。プロセスや管理方法に関する改善では、あるべき姿を先に描いて現状を引き上げていく「トップダウン」と、現場の3M(ムダ、ムラ、ムリ)などの改善手法から現状をより良い形へ変えていく「ボトムアップ」の双方を、バランス良く取りいれていくことが有効です。「ボトムアップ」に頼りすぎると改善の成果が大きく見込めない場合があります。一方で、「トップダウン」が強ければ実際に業務を行う現場の反発にあい、改善を推進していくことが出来ません。

改善が進められる雰囲気を関係者で醸造するためのステップとして3Mや5Sなどの改善に着手しながら、一方では数値(データ)分析をしっかりと行い、効果の高い改善について目星を付け*⁴PDCAを数多く回していくことが重要となります。

物流改善で押さえるべきポイント➂:人材

人材、つまり物流業務に従事する個人とその活用に焦点を当てます。従事者に必要なスキルを向上していくこと、そしてそのスキルを最大限活かしていくことが目的となります。

作業者を多く抱えているような物流拠点においては、個人間でスキルのバラつきも大きくなってしまいます。同一業務を同一プロセスで実施している倉庫でも、倉庫間の生産性に差が発生しています。乖離を発生させた原因は複数ありますが、個人のスキルが占める割合が想像以上に高い傾向にあります。このような場合、スキルの高くない作業者のスキルレベルを上げていくことで大きな改善成果が創出できます。

しかし、個人の仕事(成果)に対しての改善になりますので、作業者からのハレーションを恐れ、スキルの向上をしっかり求めることが出来ていない物流現場もあります。個々へのアプローチでは限界がありますので、体系的に進めていくことにより、ハレーションを最低限に止めることができます。

方法の一つとして、スキルの棚卸があります。スキルの棚卸とは、業務内容から必要なスキルを明確にし、業務に従事する各個人がどのスキルをどのレベルで保持しているかを可視化することです。

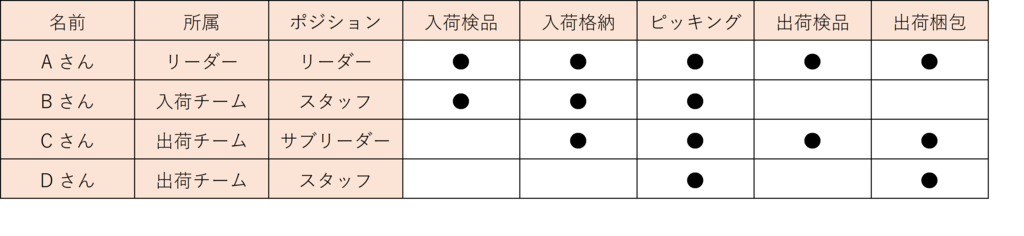

物流センターにおけるスキルの棚卸:表形式の例1(個人ごとのカート形式も多い)

上の例1に挙げたスキル表は従事できる業務内容を表したもので、作業者の配置検討への利用や、作業者自身のモチベーション向上を目的として作成されます。しかし、スキルのレベルまで明確にしているケースはそれほど多くなく、業務に対する従事可否が基準となっています。レベルを定義して初めて個人のスキルに改善の余地が見出せますので、例2のようにスキルレベルの可視化まで進めていきましょう。

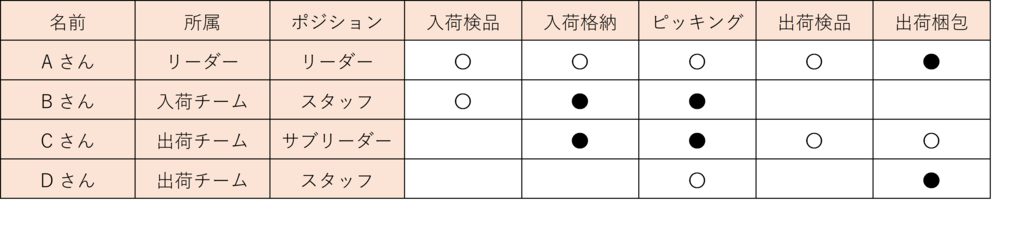

物流センターにおけるスキルの棚卸:表形式の例2

〇:上級者(基準時間以内で業務可能) ●:業務可能(3回以上従事)

個人のスキルが可視化された後、必要な教育体制や資料を整備し、全作業者を対象としてスキルの向上を図ります。

また、そのスキルを適正に投入していくことが出来る組織体制の構築も重要です。大きな改善余地がある現場を訪れると、長らく組織体制の見直しがされていないことが多くあります。現状に即した体制が構築出来ていなければ、生産性を最適化することが難しいだけでなく、改善活動を迅速に行うことも出来ません。

物流改善で押さえるべきポイント➃:輸送

4点目のファクターである輸送ですが、以下の二種類に大別できます。

- ネットワーク輸送:宅配便や路線便。サービスの提供者(サプライヤー)が限られている

- チャーター輸送:トラックを貸切で行う輸送。サプライヤーが多い

既に説明した3点と比較して、輸送は自社対応ではなく外注する比率が高い傾向にありますので、ベンダーマネジメントが重要となります。ベンダーマネジメントの基本的な考え方について、サプライヤーのタイプ別で説明します。

ネットワーク輸送

システム化された輸送サービスとなり、自社の要件が考慮されることは少なく、サプライヤーと一緒に改善を進めることが難しい輸送となります。そのため、市場動向(値上がり/値下がり基調、輸送キャパ等)に合わせた改善が必要となります。つまり、市場が自社に有利に動いているときにサプライヤー変更や交渉などを行い、逆に不利な状況下では、宅配便と路線便の使い分けなど運用の適正化を検討します。

チャーター輸送

70,000社以上ある物流企業の大半が貸切輸送サービスを提供しており、大小様々なサプライヤーがいます。比較的小規模なサプライヤーへ業務を委託している場合は、既に安価な輸送単価が適用されているケースが多く、市場全体を見ても値上げ基調にあり、改善が難しい傾向にあります。では、改善の余地が無いかと言えばそうではありません。貸切輸送の場合は自社の要件に従いオーダーメイドで提供されるサービスとなり、委託する業務の要件を変えることで、サプライヤーと一緒に生産性を改善することが出来ます。また、複数サプライヤーへ貸切輸送を依頼している場合、委託数量(バランス)を調整することで全体的なコストを下げることが可能な場合もあります。

物流改善事例

では、具体的に投入リソース毎にどのような改善を行うか、事例を挙げて説明いたします。

事例:ハード

|

課題 |

事業規模の拡大によりメイン倉庫スペースが不足し、外部倉庫の利用を開始した |

|

改善の

目的

|

メイン倉庫の保管効率向上 |

|

課題の

具体化

|

当初の在庫計画と現在庫の比較分析により確認した課題

|

|

改善方法

|

|

|

改善結果

|

|

事例:プロセス/情報

|

課題

|

倉庫の入荷キャパシティが不足し、在庫欠品による機会損失が発生していた |

|

改善の

目的

|

入荷キャパシティの拡大による、入荷リードタイムの削減 |

|

課題の

具体化

|

工程分析により確認した入荷工程の課題

|

|

改善

方法

|

|

|

改善

結果

|

|

事例:人材

|

課題

|

倉庫の繁忙期に通常の3倍近い作業者が必要となり、生産性が著しく低下した |

|

改善の

目的

|

非熟練者の出荷作業の生産性向上 |

|

課題の

具体化

|

動画分析により熟練者と非熟練者の作業と比較により確認した非熟練者の課題

|

|

改善方法

|

|

|

改善結果

|

|

事例:輸送

|

課題

|

ToCの売上が伸長する中で、宅配便と路線便コストの対売上比率が上昇している |

|

改善の

目的

|

対売上物流費率の削減 |

|

課題の

具体化

|

出荷物量に対するコスト分析により確認した課題

|

|

改善

方法

|

|

|

改善

結果

|

|

まとめ

今回のコラムでは物流改善で押さえるべき観点について、投入リソースのマネジメントを中心に事例を交えて説明しました。しかし、これらの観点や事例は、皆様が抱えている物流課題全てを解決するためには十分ではないでしょう。世の中には多種多様なビジネスの形態があり、それを支える物流の体制やフローも様々です。

弊社には、クライアント様と一緒に物流改善を行ってきた非常に多くの事例と実績があります。そしてそれらは、弊社のデータベースとして蓄積されており、皆様の物流課題を解決するためのアイディアやヒントがそこにあります。まずはお気軽に弊社までお問い合わせください。

*本コラム内の用語 *¹SKU(Stock keeping unit)=倉庫内で管理すべき最小管理単位 *²ERP(Enterprise Resource Planning)=基幹システム *³WMS(Warehouse management system)=倉庫管理システム *⁴PDCA(Plan Do Check Act)=計画、実行、評価、改善というプロセスのサイクル

SCM/3PL/物流のお悩みを解決したい方へ

プロレド・パートナーズでは、現状把握から施策の立案・実行まで一貫したサポートが可能となります。SCM改善について皆様からのご相談をお待ちしております。